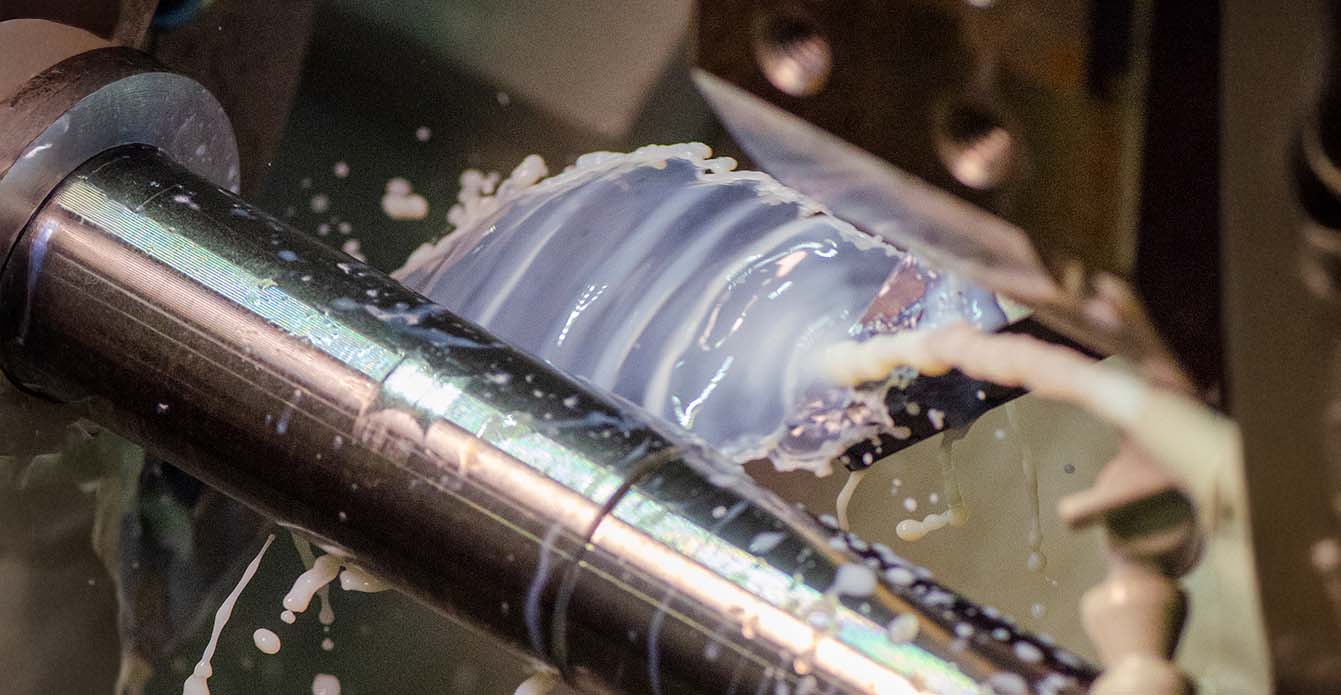

Con l’avvicinarsi della stagione estiva, molte aziende vanno incontro ad un periodo di fermo macchina sia per interventi di manutenzione, che per calo della domanda o semplicemente ferie. Sebbene arrestare i macchinari sia prassi comune, trascurare le vasche delle macchine utensili e conseguentemente i lubrorefrigeranti può comportare seri inconvenienti alla ripresa delle attività.

La manutenzione delle vasche richiede poco tempo, ma rappresenta una fase fondamentale per una chiusura efficace. Ecco come procedere correttamente.

Perché preparare le vasche è fondamentale?

Durante l’attività quotidiana le vasche accumulano depositi di lubrorefrigeranti, trucioli e residui vari. Se lasciate inattive per settimane senza interventi, possono generarsi:

- Crescita batterica e cattivi odori

- Corrosione o ossidazione dei componenti interni

- Degradazione e instabilità del refrigerante

- Rendimento ridotto del fluido e possibili irritazioni cutanee per gli operatori

Con pochi accorgimenti preventivi è possibile conservare la qualità del fluido, ridurre i tempi di manutenzione e agevolare la ripartenza.

Cinque Azioni Chiave per Preparare le vasche alla Chiusura

Rimuovere l’Olio Superficiale

Utilizza un disoleatore a nastro o a coalescenza per eliminare l’olio estraneo dalla superficie del serbatoio. Questo contaminante favorisce lo sviluppo di batteri e accelera la degradazione del fluido.

Eliminare i Residui Solidi

Rimuovi quanto più possibile fanghi, trucioli e detriti. I solidi accumulati alimentano la proliferazione microbica e possono ostruire il sistema al riavvio.

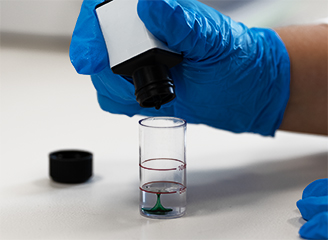

Rabboccare e Correggere la Concentrazione del Fluido

Controlla la concentrazione del lubrorefrigerante e, se necessario, aggiungi fluido nuovo correttamente diluito. Mantenere una concentrazione vicina al limite superiore consigliato aiuta a stabilizzare il pH e a contrastare la crescita batterica durante la sosta.

Utilizzare un Biocida o Additivo Antimicrobico (Facoltativo)

Se la macchina resterà ferma per oltre due settimane, o in ambienti particolarmente caldi e umidi, valuta l’aggiunta di un biocida compatibile con il tuo fluido. Segui sempre le indicazioni del fornitore.

Coprire la vasca

Se possibile, proteggi la vasca con una copertura traspirante—come una rete o un coperchio non sigillante. Questo riduce l’evaporazione e consente una ventilazione minima, utile a evitare condensa e condizioni anaerobiche.

Cosa Controllare alla Ripartenza?

- Verifica lo stato del fluido prima di accendere la macchina: odori insoliti, cambi di colore o segni di separazione.

- Misura pH e concentrazione e correggi se necessario.

- Fai circolare il lubrorefrigerante per 15–30 minuti prima di avviare la produzione in modo da riossigenarlo e uniformarlo.

Una buona preparazione porta grandi benefici

Preparare le vasche prima della chiusura estiva ti permette di risparmiare tempo, denaro e imprevisti. Inoltre, prolunga la durata utile dei lubrorefrigeranti e facilita una ripresa fluida delle attività.