Nella formulazione di un fluido lubrorefrigerante, il bilanciamento delle componenti conferisce ad ogni prodotto caratteristiche tecniche specifiche che incidono sul comportamento delle emulsioni in esercizio. Per questo è bene tenere in considerazione alcuni fattori fondamentali.

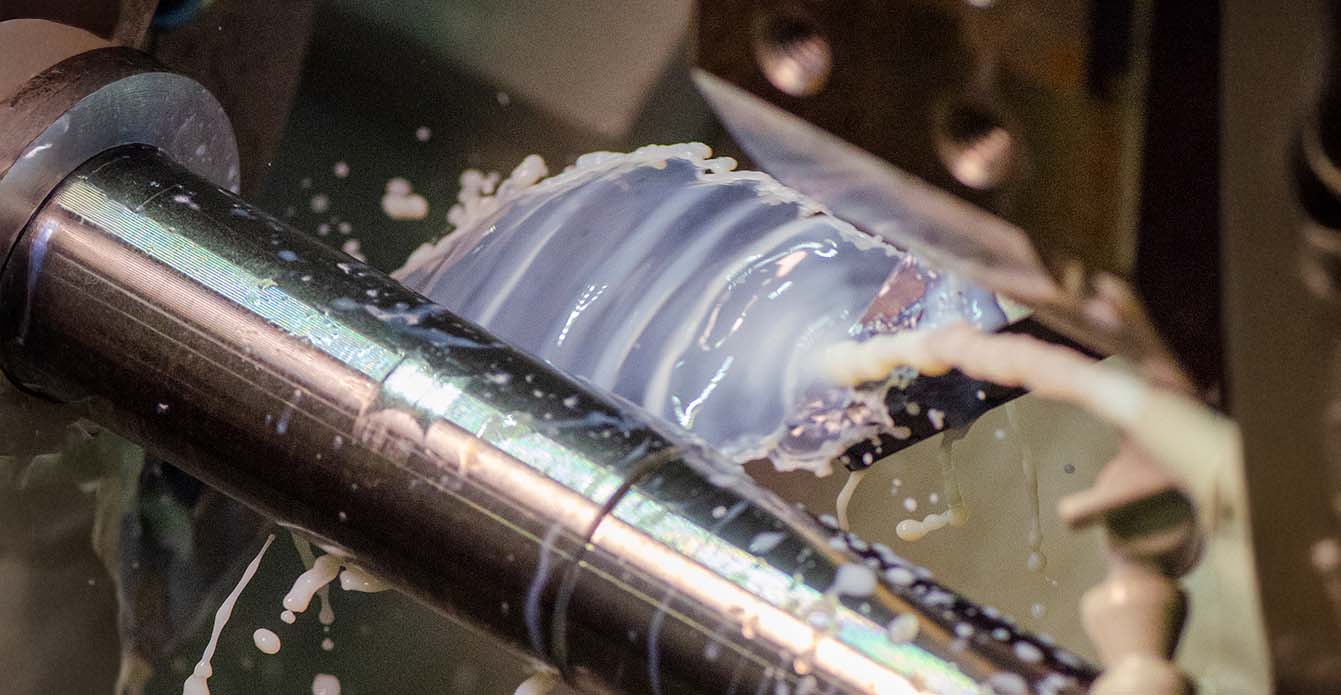

Lubricità e potere EP nel lubrorefrigerante

La prima variabile per scegliere correttamente un fluido lubrorefrigerante è proprio la sua capacità di fornire lubricità alla lavorazione meccanica. Nelle lavorazioni molto gravose e/o su materiali particolarmente tenaci è richiesta un’alta lubricità e potere EP (Estreme Pressioni). Un lubrorefrigerante con alto potere EP protegge gli utensili dall’usura e ritarda le operazioni di raffilatura degli stessi: è da scegliere in tutti i casi in cui si abbiano lavorazioni gravose o su materiali tenaci che sollecitano molto l’utensile. D’altro canto, un alto potere EP potrebbe ostacolare la capacità di un fluido di far decantare velocemente lo sfrido prodotto dalla lavorazione meccanica: in lavorazioni di finitura o dove i materiali lo consentano, è preferibile utilizzare lubrorefrigeranti dove la lubricità sia inferiore e prevalga l’aspetto del raffreddamento.

Raffreddamento e detergenza del lubrorefrigerante

Il raffreddamento o cooling è, in un certo senso, l’opposto della lubricità. Se, infatti, la lubricità e il potere EP sono le capacità di un lubrorefrigerante di rimanere adeso al metallo durante la lavorazione meccanica, il raffreddamento è la sua capacità di cedere più velocemente il calore e la detergenza la sua capacità di lasciare velocemente le superfici. Un lubrorefrigerante con alto potere raffreddante e detergente tiene la macchina pulita e rimuove il truciolo efficacemente dalla zona di lavoro. Quando le lavorazioni meccaniche producono un truciolo leggero o di dimensioni molto piccole, come nella rettifica o nelle operazioni di fresatura ad alto avanzamento, sono da preferire prodotti semi sintetici che hanno la caratteristica di evacuare il truciolo metallico rapidamente ed evitare che rimanga tra pezzo e utensile, compromettendo la finitura.

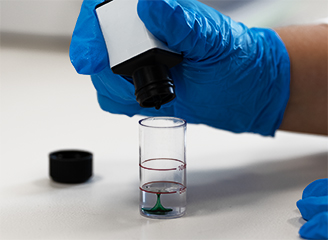

Compatibilità del lubrorefrigerante con le acque

L’emulsione è composta circa dal 90% di acqua e in ogni territorio i parametri chimico fisici dell’acqua variano: contenuti differenti di solfati, cloruri, carbonati e altri ioni cambiano conducibilità e durezza dell’acqua. Un alto contenuto di determinati sali può interferire e, in alcuni casi, danneggiare il sistema tensioattivo del lubrorefrigerante. Grazie a sistemi tensioattivi di nuova generazione, i prodotti lubrorefrigeranti Landoil hanno un buon comportamento anche con acque molto dure (>50°f) dove mantengono la stabilità o acque molto dolci (< 10°f) con ottima prevenzione della schiuma. Esistono applicazioni industriali (come ad esempio alcune lavorazioni delle leghe gialle) in cui l’acqua deve essere particolarmente controllata e quindi vengono utilizzati impianti di trattamento come addolcitori, osmotizzatori o, in alcuni casi, distillatori. Questi impianti rimuovono i sali presenti nell’acqua e la rendono utilizzabile anche con prodotti cosiddetti biodinamici, esenti da ammine. Questo particolare tipo di prodotti, che trova qualche applicazione interessante come appunto per le leghe gialle, è molto più sensibile alla durezza ed è da preferire per acque dolci.

Capacità protettiva anticorrosione del lubrorefrigerante

È indispensabile che ogni fluido lubrorefrigerante prevenga l’ossidazione dei metalli ferrosi che, in ambiente umido, tendono a ossidare. Un prodotto con alto potere protettivo evita fenomeni di ruggine su pezzi lavorati e mandrini delle macchine utensili, permettendo una conservazione ottimale del prodotto finito.

Resistenza batterica dei lubrorefrigeranti

Tutti i prodotti industriali devono necessariamente avere alta resistenza all’attacco batterico. Le emulsioni di lubrorefrigeranti per lavorazioni meccaniche, in particolare, devono “resistere” alle contaminazioni della sporcizia presente in ambiente o sui pezzi da lavorare. Un’alta resistenza batterica del lubrorefrigerante consente all’emulsione una lunga vita e salubrità dell’ambiente di lavoro.

Oggigiorno non è sempre necessario utilizzare battericidi o biocidi per formulare un emulsionabile che garantisca un’alta resistenza batterica: i prodotti Landoil di ultima generazione, infatti, utilizzano un bilanciamento di componenti tali da rendere l’emulsione un posto sfavorevole per la proliferazione batterica dove, quindi, non riescono a crescere i microorganismi responsabili dei cattivi odori e del degrado dei fluidi. A condizione che si mantengano le giuste percentuali di prodotto in macchina.